1.

连二亚硫酸钠( )俗称保险粉,可用作造纸工业中的漂白剂,将部分有色物质还原为无色物质,提高纸浆白度。已知亚硫酸的结构式为

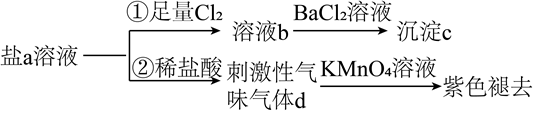

)俗称保险粉,可用作造纸工业中的漂白剂,将部分有色物质还原为无色物质,提高纸浆白度。已知亚硫酸的结构式为 , 实验室利用如下流程进行制备:

, 实验室利用如下流程进行制备: , 装置如图所示。下列说法错误的是( )

, 装置如图所示。下列说法错误的是( )

A.

实验室利用亚硫酸钠制备 时,应选择70%的浓硫酸

B.

单向阀的作用是只让气体通过并防倒吸

C.

加入的NaOH不宜过多,防止生成难以分离的

时,应选择70%的浓硫酸

B.

单向阀的作用是只让气体通过并防倒吸

C.

加入的NaOH不宜过多,防止生成难以分离的 D.

尾气可用

D.

尾气可用 溶液处理

溶液处理

【考点】

二氧化硫的性质;

含硫物质的性质及综合应用;